Kernedriftsfilosofi: Menneskelige færdigheder vs. automatiseret præcision

Den grundlæggende sondring ligger i kilden til kontrol og beslutningstagning. En manuel rørsnoningsmaskine er helt afhængig af operatørens dygtighed, fysiske styrke og dømmekraft. Arbejderen klemmer røret manuelt, bruger ofte et håndtag eller et hjul til at starte vridningen og er afhængig af visuelle markører eller måleværktøjer til at måle vinklen eller stigningen, og stopper, når den ser ud til at være korrekt. Omvendt, en Intelligent rørsnoningsmaskine er styret af en programmerbar logisk controller (PLC) eller CNC-system. Operatøren indtaster de ønskede parametre – snoningsvinkel, pitch, hastighed, antal rotationer – i en menneske-maskine interface (HMI) skærm. Maskinens servomotorer og sensorer udfører derefter programmet med præcise, repeterbare bevægelser, hvilket fjerner menneskelig variation fra kernevridningsprocessen.

Præcision, konsistens og gentagelighed

Denne forskel i kontrol fører til et dramatisk hul i outputkvalitet. Manuelle maskiner er tilbøjelige til iboende uoverensstemmelser. Faktorer som operatørtræthed, varierende kraftpåføring og subjektive visuelle kontroller resulterer i subtile forskelle fra det ene stykke til det næste. Dette kan forårsage betydelige problemer med monteringen eller det endelige produkts ydeevne. Intelligente maskiner eliminerer denne variation. Når de først er programmeret, producerer de hundredvis eller tusindvis af identiske drejninger med tolerancer ofte inden for en brøkdel af en grad. Dette niveau af repeterbarhed er afgørende for moderne fremstilling, hvor komponenter skal være udskiftelige og samlinger automatiserede.

Sammenligning af nøglekvalitetsmålinger

Følgende tabel illustrerer de typiske forskelle i kritiske output-metrikker:

| Metrisk | Manuel maskine | Intelligent maskine |

| Vinkelnøjagtighed | ± 2° til 5° (meget variabel) | ± 0,1° til 0,5° (konsistent) |

| Twist-gentagelighed | Lav; er forskellig mellem operatører og batcher | Ekstremt høj; identisk på tværs af alle produktionsserier |

| Overfladebeskyttelse | Høj risiko for værktøjsmærker, ridser fra manuel håndtering | Programmerbar trykstyring minimerer overfladeskader |

| Cyklustidskonsistens | Varierer med operatørens hastighed og fokus | Fast og optimeret, hvilket fører til forudsigelig gennemstrømning |

Produktionseffektivitet og gennemløb

Indvirkningen på produktionshastighed og arbejdsudnyttelse er stor. En manuel maskine er arbejdskrævende og langsom, med hastighed begrænset af menneskets fysiske formåen. Komplekse drejninger kræver flere trin og målinger. En intelligent rørsnoningsmaskine arbejder med en konstant, optimeret hastighed og udfører ofte komplekse snoninger i en enkelt, hurtig cyklus. Det gør det muligt for én operatør at administrere flere maskiner eller udføre andre værdiskabende opgaver samtidigt. Desuden har intelligente maskiner ofte automatiske værktøjsændringer og integration med upstream/downstream automation (som robotarme til lastning/losning), hvilket skaber en kontinuerlig produktionscelle, der dramatisk øger den samlede udstyrseffektivitet (OEE).

Opgavernes kompleksitet og fleksibilitet

Mens manuelle maskiner er begrænset til enkle standarddrejninger, låser intelligente maskiner op for komplekse geometrier og avancerede funktionaliteter.

- Kompleks programmering: De kan udføre drejninger med variabel tonehøjde, S-formede drejninger eller kombinationer af bøj-og-drejning i én opsætning, hvilket er praktisk talt umuligt at opnå konsekvent i hånden.

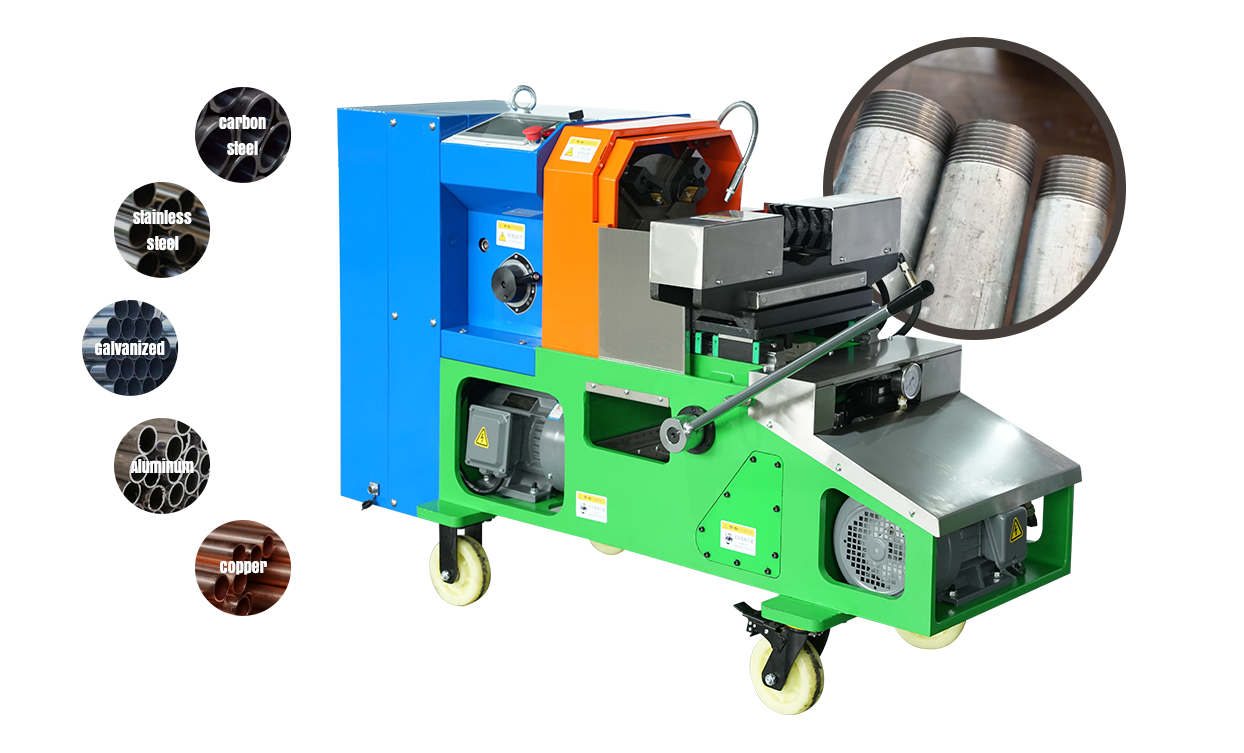

- Materiale tilpasningsevne: Med programmerbare drejningsmoment- og hastighedskurver kan den samme intelligente maskine forsigtigt vride blødt kobber til HVAC-spoler og derefter skifte til et program med højt drejningsmoment for rustfrit stål, alt sammen ved at indlæse en anden opskrift.

- Data og sporbarhed: Intelligente maskiner kan logge produktionsdata (optællinger, fejlkoder, kraftovervågning) for hvert stykke, hvilket hjælper med kvalitetssporbarhed og procesoptimering.

Opsætningstid, overgang og færdighedskrav

For en manuel maskine kan opsætningen involvere fysiske justeringer af stop og jigs, hvilket er tidskrævende og kræver erfaren intuition. Skiftet til et andet produkt er langsomt. For en intelligent maskine er opsætningen digital. Skift til en ny rørdiameter eller snoningsdesign involverer primært at kalde et forud gemt program frem og eventuelt skifte værktøj, hvilket kan gøres på få minutter. Afgørende er skift af færdighedskrav . Den manuelle maskine kræver en dygtig håndværker. Den intelligente maskine kræver en operatør med grundlæggende mekanisk forståelse og evnen til at navigere i en digital grænseflade, udføre grundlæggende programmering og forstå fejlmeddelelser - et andet, mere teknisk færdighedssæt.

Analyse af omkostninger og investeringsafkast

Valget er i sidste ende en økonomisk og strategisk beregning.

- Manuel maskine: Lavere startkapitalinvestering. Lavere kompleksitet af løbende vedligeholdelse. Højere langsigtede variable omkostninger på grund af arbejdsintensitet, langsommere gennemløb, skrot fra fejl og kvalitetsinkonsistens.

- Intelligent maskine: Betydeligt højere forudgående omkostninger. Kræver investering i uddannelse og potentielt infrastruktur. Leverer lavere omkostninger pr. del ved mellemstore til høje volumener gennem arbejdsbesparelser, materialebesparelser og meget højere gennemløb. Begrundelsen er baseret på produktionsvolumen, kvalitetskrav og det strategiske behov for agilitet i fremstillingen.

Overvejelser om vedligeholdelse og pålidelighed

Manuelle maskiner er med deres enklere mekaniske design (lejer, gear, håndtag) ofte nemmere for internt vedligeholdelsespersonale at reparere med almindeligt værktøj. Intelligente maskiner tilføjer lag af kompleksitet: servomotorer, indkodere, PLC'er, berøringsskærme og sofistikeret software. Vedligeholdelse kræver diagnostiske færdigheder for både mekaniske og elektroniske systemer og afhængighed af specialiserede teknikere eller leverandøren for komplekse problemer. Men deres indbyggede diagnostik og sensorer kan også give forudsigende vedligeholdelsesalarmer, hvilket forhindrer uventet nedetid.

Ideelle anvendelsesscenarier

Beslutningen handler ikke om, hvad der er universelt bedre, men hvad der passer til konteksten.

- Vælg en manuel maskine til: Prototyping, meget lavt volumen eller job-shop-arbejde, workshops med budgetbegrænsninger eller vridning af meget store, tilpassede engangsdele, hvor programmeringstiden opvejer fordelen.

- Vælg en intelligent rørsnoningsmaskine til: Gentagen batchproduktion, produktion af mellemstore til høje volumener, applikationer, der kræver snævre tolerancer og perfekt konsistens, komplekse twistgeometrier og miljøer, der sigter mod Industry 4.0-integration og datadrevet produktion.